如何处理应变传感器产生的漂移

凭借 高可靠性,高精度以及坚固的机械特性,基于应变的传感器在石油和天然气工业占据了主要角色。然而,任何的传感器技术都会受到环境因素的影响,例如温度或是湿度,产生测量漂移。通过材料的精心选择,可以缓解这些漂移。

能够在在恶劣的环境下,精确测量极高的负载使应变传感器能满足石油和天然气工业的要求。在高应力应用,例如泵通断控制,深井泵(称为往复杆提升泵系统)等。同样情况也适用于高压应用领域。

另外,应变传感器具有 更宽的负载能力。和其他传感器不同,应变力传感器量程高达 MN ,扭矩传感器量程同样高达 MN.m,压力传感器可达 10000 bar。

测量产生的漂移

由于具有优异的长期稳定性,这些传感器非常适合恶劣环境的石油和天然气工业。但是,如果不仔细选择和使用,环境温度过高,会导致测量产生漂移,影响设备的可靠性 — 有时在石油和天然气应用中环境温度可达到400-500°F。

温度漂移是由多种情况引起的,例如材料本身的自然特性。温度的变化将导致电阻产生变化,直接影响材料的电阻率。温度的快速变化会产生显著的温漂,显著影响测量的可靠性。

多数应用中,温度变化会导致热膨胀 - 材料以及应变片自身。因为应变片电阻会随温度产生变化,因此传感器会产生测量漂移。当被测物和应变片的热膨胀率系数显著不同时,这种影响更加显著。

制造商通过对应变片进行优化来消弱温漂。通过不同的合金,制造商使应变片匹配被测材料的温度响应系数。这一般称为“自补偿”应变片。

不适当的胶水和黏贴方法也会加剧这个问题。在石油天然气工业中,应用温度较低的粘合剂会导致测量失败。胶水的热膨胀系数如果不能匹配应变片和被测物体,也同样会导致较大的测量漂移。

漂移补偿

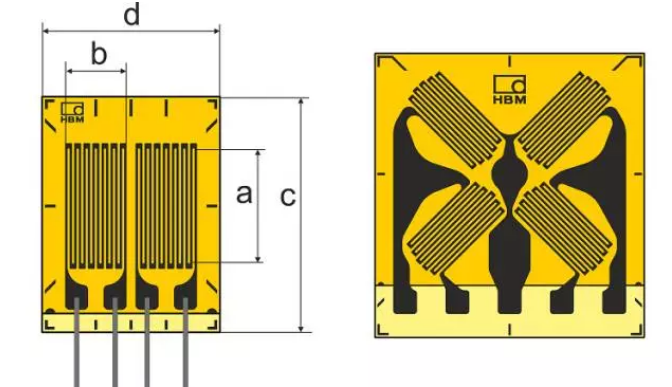

通过自补偿应变片和合适的黏贴技术可以降低温漂,但是无法完全消除他们。为进一步消除这些效应,传感器设计师通常采用 双栅或4栅设计,组成半桥或全桥布置。这些栅丝安装在同种材料上,具有相同的温度变化。由于整个桥路的电阻随温度产生的变化比相同,因此桥路输出和温度变化无关。

除了外界温度因素,其他因素也可产生温漂。因为应变片是电阻型传感器,需要外部激励电压进行供电。采用更高的激励电压,能够获得更高的输出电压,更高的灵敏度和信噪比。但是 过高的激励电流会产生自热效应,导致产生额外的温漂。

引线的变化 也会导致额外的温漂。因为铜导线的温度响应系数比应变片高,尽管他们的电阻较低,但是导线电阻变化依然会产生温漂。

其他因素包括 机械损坏,湿度,锈蚀等都会产生测量漂移。在石油工业中,包括采用高压水枪冲洗等都是潜在的威胁。通过专用的密封材料是解决之道,包括油漆,腻子,密封外壳等。

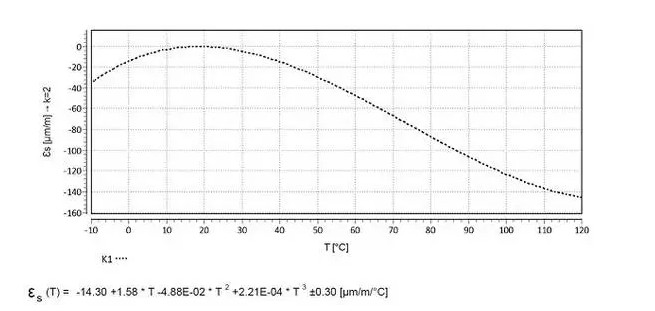

采用全桥或半桥传感器,通过精心选择应变片,黏贴和密封材料能显著地降低测量漂移。对于要求极高的应用,工程师可以采用计算方法进一步补偿。HBM 提供其应变片与温度响应曲线,以及用于数学计算的补偿多项式。

结论

应变片传感器能满足石油和天然气行业恶劣环境的要求,具有较高的精度和长期稳定性。但如同所有的传感器器,都会受到温度变化影响,导致测量漂移。通过仔细的选择和黏贴被测体,可以大幅减少漂移或进行补偿。实现载荷,扭力,拉力和压力的高度准确,可靠测量。

美国ZEMIC产品推荐有:H3-C3称重传感器、H3C-C3称重传感器、H3F-C3称重传感器美国ZEMIC、H3G-C3称重传感器、H6E3-C3称重传感器、H6E3-C3称重传感器、H6E-C3称重传感器

文章版权备注

- 2021-08-21让传统奶酪制造商发扬光大——动态称重解决方案

- 2021-08-21防作弊自动称重系统

- 2021-08-21HBK铁路测量、测试和分析解决方案

- 2021-06-03压电力传感器如何工作?

- 2020-10-28惠斯通电桥的基本原理和理论

- 2020-10-28巧克力包装系统高速动态称重的核心

- 2020-09-10如何确保在任何地方使用的牛顿都是相同的?

- 2020-09-02如何应对电驱动对扭矩测量技术提出的挑战?

- 2020-08-25水道和力传感器-测量每朵浪花的力量,为防洪堤保驾护航

- 2020-08-19牛奶就应该这样装,牛奶是怎么样灌装的。

售前咨询

售前咨询