扭矩测量专有名词深度解读

扭矩传感器名词和表达式

精度等级 vs. 整体精度

精度等级为产品分类提供了实用指南,在实际应用中,精度等级不可被认为是整体精度。因为其同时还会受到其他因素影响。

案例:

我们来看T10F扭矩传感器的两个不同版本,"S"(标准版本)以及"G"(即减小包括滞后的线性误差),量程为100N·m到10kN·m。

在技术参数表中,"S"版本:温度对零点的影响(TK0)精度为:0.05%, 温度对灵敏度影响为(TKC)为0.1% , 包括滞后的线性误差 (dlh). 为±0.1%,由于后两个值,所以精度等级所以为0.1。而版本"G"对包括滞后的线性偏差(dlh)进行了改进,其值仅有 0.05%。

但温度对灵敏度的影响(TKC) 仍然是0.1%。因此,版本“G”的精度等级仍然为0.1。

显然, 版本"G"没有对精度等级产生任何影响。但是不同的是:但仅TKC.这个值会对测量产生较大影响,但对某些应用来说,例如在部分负载范围内进行测量时,其影响要小得多。

灵敏度C

额定扭矩和零扭矩下输出信号值之间的跨度。通常,HBM扭矩传感器规定了两个单独的灵敏度,一个用于顺时针扭矩,另一个用于逆时针扭矩。

图1:额定扭矩灵敏度

灵敏度C被表示为特性曲线的斜率。特性曲线为连接未加载的扭矩传感器的输出信号SM0和额定扭矩输出信号Sn之间的直线。简单表达式为

C = Sn − SM0

灵敏度和额定扭矩形成一对已知值,将扭矩和输出信号对应在一起。如果给出两对这样的值,即可用来设置放大器。通常,第二对值是零扭矩和零输出信号跨度(即输出信号=初始扭矩信号)。

标称灵敏度

传感器灵敏度的标称值。通常顺时针和逆时针扭矩相等。但是,传感器的标称灵敏度仅在规定的公差范围有效。

灵敏度误差

实际灵敏度与标称灵敏度的允许偏差。其是相对于标称灵敏度的百分比。

对于HBM扭矩传感器,在交付前测定了每个传感器的实际灵敏度。该值记录在测试证书或校准证书中。因此,在确定精度等级时,不考虑灵敏度公差。

温度对灵敏度的影响

温度对灵敏度的影响是实际输出信号的变化,也就是在额定扭矩下,温度变化10K对输出信号产生的最大影响量。

温度对灵敏度的影响(也称为温度灵敏度系数)是传感器施加负载时,温度变化对输出信号的影响。输出信号必须通过减去相应温度下的初始扭矩信号来进行校正。

有效温度是指传感器温度。HBM定义的传感器静态温度是指15分钟内的传感器最大温度变化不超过0.1K。偏差量以实际输出信号的百分比表示。

温度对灵敏度的影响会导致特性曲线的斜率变化(见图2)。当传感器在明显不同于参考温度下运行时,这一点尤为重要。但是,对于部分量程,它的影响很小,因为产生的偏差是实际输出信号的百分比。

请注意,通常温度对灵敏度的影响和温度对零点的影响(TK0) 是相互叠加的。

举例:

一个额定扭矩为1kN⋅m的扭矩传感器,温度对灵敏度的影响TKC≤0.1%,参考温度为23°C,额定温度范围为+10°C至+60°C。

如果传感器在33°C(或13°C)的温度下工作,温度变化引起的灵敏度偏差可能高达0.1%。

对于1kNm的扭矩(额定扭矩),这相当于1N⋅m。但是,对于200Nm的扭矩,偏差仅为0.2N⋅m,因为TKC始终是指实际输出信号的百分比偏差,这是因为灵敏度基于的是直线斜率。在43°C(与额定温度相差20K)下使用相同的传感器,在最坏的情况下,可能导致最大偏差高达0.2%。并且不适用于在3°C下使用,因为该温度不在额定温度范围内。

温度对零点信号的影响

温度对零点信号的影响是指传感器在10K温度变化情况下,传感器空载输出信号与额定灵敏度的相对变化量。参数表中的规定值是指额定温度范围内可能的最大值。

温度对零点信号的影响(也称为零点信号的温度系数)是指在静止温度状态下,测量温度变化10K导致的零扭矩(传感器空载)实际输出信号的变化。这里的温度是传感器温度。HBM定义的静止温度状态是指15分钟内的最大温度变化不超过0.1K。

图2:温度对灵敏度的影响TKC

和温度对零点的影响TK0.

温度对零点信号的影响会导致特性曲线平移(见图2)。当传感器不在参考温度下运行时,这一点尤为重要。在工作温度下通过去皮或调零,可以消除由温度对零点信号影响而产生的测量误差。

请注意,通常温度对零点的影响和温度对灵敏度的影响 (TKC) 是相互叠加的。

例子:

一个额定扭矩为1kN⋅m的扭矩传感器,温度对零点的影响TK0 ≤0.05%, 参考温度为23°C,额定温度范围为+10°C至+60°C。

如果传感器在33°C(或13°C)的温度下工作,零点信号偏差可能高达标称灵敏度的0.05%,对应于0.5Nm的偏差。该偏差与传感器加载的扭矩无关。在43°C(与额定温度相差20K)下使用相同的传感器,在最坏的情况下,可能导致最大偏差高达0.1%。其不适用于在3°C下使用,因为该温度不在标称温度范围内。

线性误差

扭矩传感器特性曲线最大偏差的绝对值,特性曲线近似为一条直线。其被表示为灵敏度C的百分比。

为了确定线性误差,负载需要从零增加到额定扭矩并进行了一系列测量。基准直线是穿过初始点的最佳拟合直线。规定的线性偏差是实际输出信号与参考直线的最大偏差。也可以描述为公差带(偏离直线的上下偏差量之和)宽度的一半,该宽度与基准直线对称。

在实际应用中必须考虑线性偏差,因为特性曲线被假定为直线。如何线性偏差过大,将会对测量结果产生很大的影响。

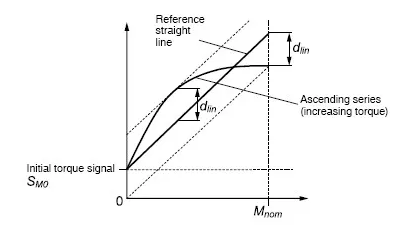

图3: 线性误差的测定

包括滞后在内的线性误差

包括滞后在内的线性误差为输出信号值相对于参考直线的最大偏差(绝对值)。基准直线是指穿过起点的最佳拟合直线(见图5)。同时考虑了线性误差和滞后。指定值被表示为灵敏度C的百分比。

测定线性偏差(包括滞后)的负载循环从零一直增加到额定负载,然后再释放到零(见图5)。线性误差是实际输出信号与参考直线之间的最大偏差。

图 5 在一个加载周期内,

测定包括滞后在内的线性误差

包括滞后在内的线性误差也可以理解为公差带宽度的一半,该宽度与参考直线对称(见图5)。与线性误差测定程序的唯一不同之处在于,这里包括减小扭矩的测试过程。此差异对参考直线计算和参考直线误差都会产生影响。

为确定该值,HBM按照以下规范进行:

- 传感器在三个循环加载过程中以逆时针方向预加载扭矩,从零到100%的额定扭矩,然后释放回零扭矩。预加载的目的是消除安装(如螺栓沉降和接触面光滑)的影响

- 一个负载周期,扭矩逆时针加载,并记录预负载步级下测量信号的相应值(在HBM生产中进行测试时,这些步骤的扭矩为额定值的的 0%、50%、100%、50% 和 0%

- 根据上述定义分别计算顺时针扭矩和逆时针扭矩的最佳拟合直线

- 通过顺时针扭矩和逆时针扭矩分别确定与最佳拟合直线的最大偏差量

- 包括滞后在内的线性误差很重要,因为通常在调整测量链时,均假定特性曲线为直线

例子:

以T10FS扭矩法兰为例,包括滞后的最大允许线性误差≤0.05%,额定灵敏度为5kHz。由于线性误差和滞后引起的输出信号误差最多可达2.5Hz。

相对可逆性误差

相对可逆性误差是指增加和减少扭矩步骤中施加的相同扭矩时输出信号的差异(见图4)。规定值是整个量程内的最大偏差(根据绝对值)。其被表示为灵敏度C的百分比。

相对可逆性误差是对滞后现象的测量,即随转矩的增大和减小来确定和特性曲线之间的差异。为了确定相对可逆性误差,需要记录从零扭矩到额定扭矩和回位的负载循环。实际计算基于负载循环中多个预定义点的测量值(例如,0%、50%、100%额定量程)。

滞后描述了测量信号对传感器加载历史的依赖性。如果传感器用于较宽的量程,并且如果在采集两个相关测量点信号时不发生卸载,则尤为重要。最极端的情况是从零扭矩到额定扭矩。在部分量程循环期间产生的滞后效应通常比额定扭矩内负载循环期间产生的滞后效应小得多。

图4:从卸荷循环中确定相对可逆性误差dhy

(基于满量程的0 %, 50%, 100%)。规定值是

给定加载步骤的最大可逆性误差 ( dhy,0 和dhy,50)

重复性相对标准误差

重复性描述了当多次测量相同扭矩时,所测得的输出信号特性。在测量过程中,扭矩传感器的安装位置应保持不变,不进行扭矩传感器的安装和拆卸(重复条件)。标准偏差表示多次测量相同扭矩的所有测量值之间的平均偏差。

重复性的相对标准误差采用DIN1319标准对重复性进行测量。其被定义为重复性的标准偏差,并表示为测试过程中信号范围的百分比。这是一个随机测量偏差统计指标。

重复性相对标准误差的测定是在静态校准系统上进行的一项试验,如下所示:

- 扭矩传感器预加载至额定扭矩。测量信号S1在100%额定扭矩下采集

- 负荷降低到额定负荷的50%。测量信号S1在50%额定扭矩下采集

- 负载在50%到100%额定扭矩之间交替。测量信号Si在50%和100%额定扭矩下每个被采集10次

- 下面表达式用于计算每个扭矩的相对标准偏差(在数学术语中,是随机样本的经验标准偏差),并将其与输出信号联系起来:

n=10为施加扭矩的测量次数(50%或100%)和测量信号的算术平均值,根据

技术参数表中规定为两个值中的较低值: σrel,50% 和 σrel,100% 。

案例:

HBM T10F扭矩传感器重复性的标准偏差为σrel ≤0.03%。假设额定扭矩为1kN·m,重复性的标准偏差将≤0.15N·m.

在下面的示例中,重复性标准偏差(σrel)对用户特别重要。为了对发动机控制设备不同设置进行比较,使用了一个内燃机试验台进行测量。扭矩传感器的安装和环境条件保持不变,并且加载过程相同。在这些测量中,扭矩值之间的差异比绝对扭矩值更重要。优异的重复性能够更精确地比较之间的差异。

额定转速

额定转速是从零开始的转速范围的上限。它适用于顺时针和逆时针旋转。

额定扭矩

额定扭矩是扭矩测量范围的上限,在该范围内,传感器特性不会超过规定公差。

最大工作扭矩

最大工作扭矩是指输出信号和扭矩之间有明确关系的扭矩测量范围的上限。在该范围内,扭矩增加到额定扭矩以上,可能会超过规定的极限值。

如果传感器在额定扭矩和最大工作扭矩之间使用,可能会发生轻微的零信号偏移,但这不被视为违反规范。

在以最大工作扭矩工作时,会降低扭矩传感器测量性能。

最大工作扭矩限制由传感器电子特性(如内部放大器调理范围)或机械特性(如过载保护)给出。对于既没有内部电子设备也没有机械过载保护的传感器,最大工作扭矩和极限扭矩通常是相同的。

极限扭矩

极限扭矩是指传感器测量能力不会受到永久性损坏情况下的扭矩上限。

如果传感器在额定扭矩和极限扭矩之间使用,可能会发生轻微的零信号偏移,但这不被视为违反规范。

在连续振动荷载的情况下,下节讨论的容许振动带宽极限值选用优先于极限扭矩考虑。

破坏扭矩

破坏扭矩是指可能导致传感器产生机械损坏的扭矩。

如果扭矩值介于极限扭矩和断裂扭矩之间,则不会发生机械破坏,但传感器可能会损坏到永久无法使用的程度。

图6:破坏扭矩

允许振荡带宽

允许的振荡带宽是扭矩正弦变化的振荡幅度,在这种情况下,传感器可以承受10 106个振动周期的应力,而不会引起其计量特性的任何显著变化。

振幅被指定为峰峰值,即最大和最小扭矩之间的差。另请参见图7。

除了允许的振动带宽之外,还需要为扭矩定义一个允许的上限。该上限通常与额定扭矩(正负方向)一致。如果不同,扭矩值会在规范中明确声明。

该概念来自DIN50100标准,该标准涉及材料试验范围内的连续振动试验(疲劳试验),现已从机械应力转移到扭矩。

疲劳强度的决定因素是振动循环次数。根据DIN50100,如果机械部件在各自的载荷下可承受10106个载荷循环,则可以假设其为给定载荷下钢材料耐疲劳的近似值。

振动载荷情况下,通常采用扭矩上限取代平均振动载荷。在正负极限规定的范围内,允许使用脉动转矩和交变转矩(见图7)。

轴向极限力

轴向极限力是最大允许纵向力(或轴向力),如图8所示。如果超过轴向极限力,传感器的测量能力可能会永久损坏。

在HBM扭矩传感器中,为轴向极限力设定了上限。如果轴向力不超过轴向极限力,可使用扭矩传感器进行测量。但是,可能会对测量信号产生一些影响。影响的上限在规范中另行通知。

如果出现另一个不规则应力(如弯曲力矩、侧向力或超过额定扭矩),允许轴向力将小于规定的轴向极限力。否则,限值必须减小。例如,如果同时出现30%的弯曲极限力矩和横向极限力,则在不超过额定扭矩的情况下,仅允许40%的轴向极限力。如果寄生荷载作为连续振动荷载出现,则相应的容许振动带宽可能与相应的极限荷载不同。

侧向极限力

侧向极限力是最大容许侧向力(在径向力的情况下),如图8中的Fr 所示。如果超过横向极限力,传感器的测量能力可能会永久损坏。

在HBM扭矩传感器中,为横向极限力设定了工作上限。如果横向力不超过横向极限力,则可以使用扭矩传感器进行测量。但是,可能会对测量信号产生一些影响。此影响的上限在规范中另行说明。

如果出现另一个不规则应力(如轴向力、弯曲力矩或超过额定扭矩),则容许侧向力小于规定的侧向极限力。否则,限值必须减小。例如,如果出现30%的轴向极限力和弯曲极限力矩,则在不超过额定扭矩的情况下,只允许出现40%的横向极限力。如果寄生荷载作为连续振动荷载出现,则相应的容许振动带宽可能与相应的极限荷载不同。

极限弯矩

极限弯矩是最大允许弯矩,如图8中的Mb所示。如果超过极限弯矩,传感器的测量能力可能会永久损坏。

在HBM扭矩传感器中,为极限弯矩设定了上限。如果弯矩不超过极限弯矩,则可以使用扭矩传感器进行测量。但是,可能会对测量信号产生一些影响。此影响的上限在规范中另行说明。

如果出现另一个不规则应力(如轴向力、侧向力或超过额定扭矩),允许的弯矩将小于规定的极限弯矩。否则,限值必须减小。例如,如果同时出现30%的轴向极限力和侧向力极限,则在不超过额定扭矩的情况下,仅允许40%的极限弯矩。如果寄生荷载作为连续振动荷载出现,则相应的容许振动带宽可能与相应的极限荷载不同。

是传感器适用的环境温度,只要没有特别说明,此规范适用。

标称温度范围

标称温度是指环境温度范围,在该范围内,传感器可用于所有实际应用,并确保符合规定的计量特性。

工作温度

工作温度是环境温度范围,在该范围内,传感器计量特性不发生永久性变化。

在工作温度范围内但在标称温度范围外的温度下,不能保证规范中有关计量特性的极限值保持不变。

存储温度

存储温度是指环境温度范围,在该范围内,传感器可以在没有机械或电气负载的情况下存储,而其计量特性不会发生永久性变化。

文章版权备注

- 2021-08-21让传统奶酪制造商发扬光大——动态称重解决方案

- 2021-08-21防作弊自动称重系统

- 2021-08-21HBK铁路测量、测试和分析解决方案

- 2021-06-03压电力传感器如何工作?

- 2020-10-28惠斯通电桥的基本原理和理论

- 2020-10-28巧克力包装系统高速动态称重的核心

- 2020-09-10如何确保在任何地方使用的牛顿都是相同的?

- 2020-09-02如何应对电驱动对扭矩测量技术提出的挑战?

- 2020-08-25水道和力传感器-测量每朵浪花的力量,为防洪堤保驾护航

- 2020-08-19牛奶就应该这样装,牛奶是怎么样灌装的。

售前咨询

售前咨询